Una Nueva Era para los Aisladores de Vidrio Templado - con Claridad llega la Seguridad…

Nueva planta brinda suministro de Aisladores de Vidrio Templado a la creciente demanda Norte Americana

A principios de la década de 2000, se había producido un cambio importante en los Estados Unidos en lo que respecta a las tecnologías aislantes utilizadas en las líneas de transmisión aéreas. Impulsados por los esfuerzos de ventas de los principales proveedores locales, los operadores de sistemas de energía se movieron decididamente en la dirección de los aislantes compuestos. Pero a diferencia de otros mercados, como China, el factor principal detrás de este cambio no fue el rendimiento superior de la contaminación, sino su facilidad de manejo debido a su menor peso. También existía la percepción de que los aislantes compuestos resistían mejor al vandalismo que sus homólogos de cerámica.

A principios de la década de 2000, se había producido un cambio importante en los Estados Unidos en lo que respecta a las tecnologías aislantes utilizadas en las líneas de transmisión aéreas. Impulsados por los esfuerzos de ventas de los principales proveedores locales, los operadores de sistemas de energía se movieron decididamente en la dirección de los aislantes compuestos. Pero a diferencia de otros mercados, como China, el factor principal detrás de este cambio no fue el rendimiento superior de la contaminación, sino su facilidad de manejo debido a su menor peso. También existía la percepción de que los aislantes compuestos resistían mejor al vandalismo que sus homólogos de cerámica.

Los aisladores compuestos siguen siendo muy populares en los EE. UU. Debido a sus costos de adquisición relativamente atractivos. Sin embargo, parecen haber alcanzado un pico en el crecimiento y, de hecho, ahora se enfrentan a varios desafíos para mantener la posición en el mercado. Uno de ellos es un hallazgo reciente de EPRI de que muchos de estos aisladores, incluso en servicio a voltajes de transmisión más bajos, corren el riesgo de sufrir daños por erosión al haberse instalado sin una clasificación de campo adecuada. Otro desafío ha sido la renuencia a realizar trabajos en línea con dichos aislantes debido a las precauciones de seguridad adicionales que se deben tomar.

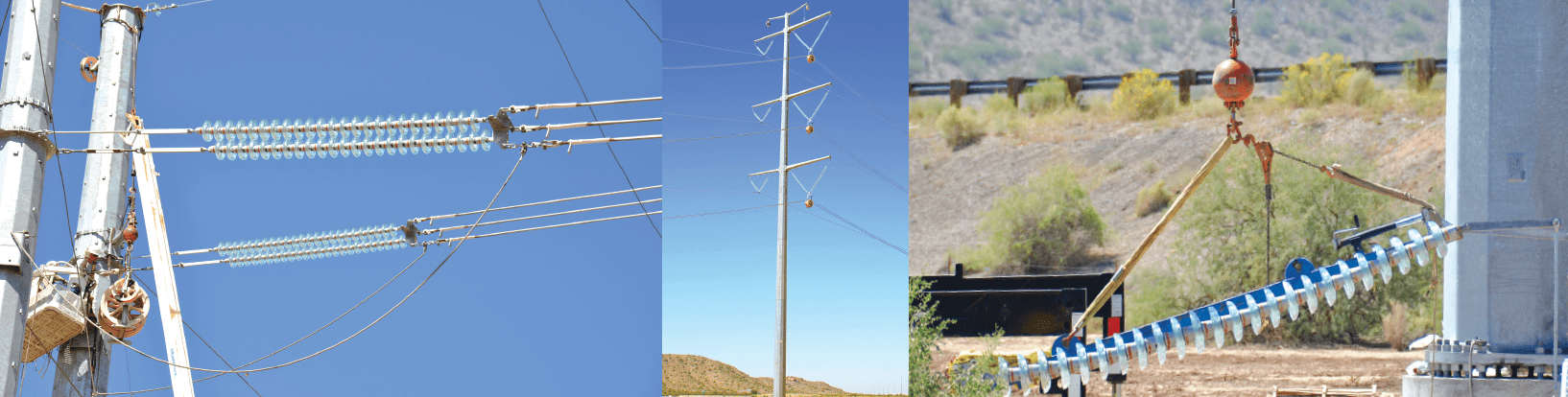

Al intervenir para llenar el vacío a medida que más y más operadores de sistemas de energía de EE. UU. Se alejan de la especificación de aisladores compuestos para aplicaciones de transmisión de AT, se ha tratado de un vidrio templado. Desde hace mucho tiempo populares en toda Europa, estos aislantes han comenzado a disfrutar de un renacimiento a medida que los ingenieros estadounidenses redescubren una tecnología que ha existido durante tanto tiempo como la porcelana.

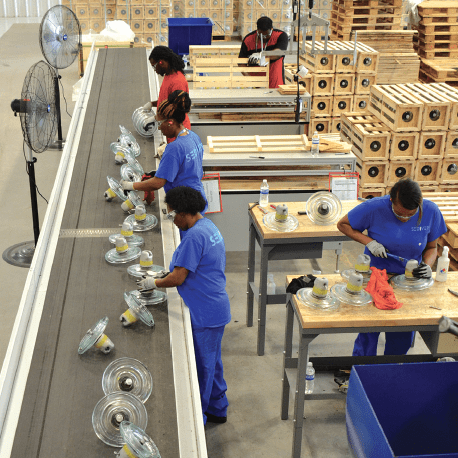

INMR viaja a West Memphis, Arkansas para visitar una recién inaugurada operación de ensamblaje de discos de vidrio, la primera planta de aisladores completamente nueva del país en muchos años.

Sediver ha sido históricamente el jugador dominante entre los proveedores de aisladores de vidrio templado y hoy todavía reclama una participación en el mercado mundial de más del 50 por ciento para proyectos de línea de 345 kV y superiores. René Tabouret, CEO hasta fines de 2016 y ahora consultor especial, estima que la demanda global de aisladores de vidrio oscila entre los 450 y los 500 millones de dólares, con variaciones anuales típicas de hasta un 20 por ciento. Estas oscilaciones tan grandes se deben a la presencia o ausencia de nuevos proyectos HVDC y UHV, como los de China en la última década y más recientemente en África. «Declarar el tamaño del mercado para los aisladores de vidrio en un solo año en realidad no es tan significativo», explica. «Por lo tanto, preferimos mirar el mercado durante varios años consecutivos».

Según Tabouret, en un mercado mundial de transmisión actualmente dividido en partes iguales entre vidrio, porcelana y tecnologías de aisladores compuestos, los segmentos comerciales más grandes e importantes de Sediver son los proyectos de transmisión HVDC y UHV. Estos representan aproximadamente una cuarta parte de las ventas totales de la compañía que en 2016 ascendieron a más de US $ 200 millones. Dice Tabouret, «esa ha sido y sigue siendo nuestra fuerza única en el mercado y la vemos como nuestra ventaja competitiva frente a otros proveedores». Señala el Proyecto Belomonte DC de 600 kV recientemente ganado en Brasil como evidencia del éxito continuo en este sector.

Según los ingenieros del proyecto, la línea reciente de 500/230 kV a la planta de energía Palo Verde en Arizona vio cristales especificados debido al mantenimiento más fácil de la línea de vida y a una vida útil mucho más larga que los aisladores compuestos.

No hace mucho tiempo, la idea de establecer una operación de aislante de vidrio en los EE. UU. Podría haberse descartado como absurda. Aunque popular entre varios operadores de sistemas grandes durante los años 60 y 70, la cantidad de nuevos proyectos de transmisión en ese país donde se aislaron los aislantes de vidrio disminuyó a partir de 1985 a medida que los tipos poliméricos comenzaron a incursionar de manera significativa. Esto hizo que la experiencia de EE. UU. Fuera muy diferente de la de Canadá, donde la tecnología de aislante compuesto nunca ganó tracción en líneas de alta tensión y donde el vidrio y la porcelana han seguido dominando esta aplicación.

Sin embargo, Tabouret explica que las actitudes hacia los aisladores por los servicios públicos estadounidenses cambiaron significativamente hace una década. «Los usuarios una vez consideraron a los aislantes como un producto básico que se compraría principalmente en función del precio», señala. «Pero ahora han comenzado a enfocarse en otro problema: el costo de propiedad. Esto incluye no solo su costo de adquisición, sino también todos los demás costos vinculados a su operación o falla durante varias décadas de servicio. Con esto ha surgido un renovado interés en los aisladores de vidrio «.

Irónicamente, observar el costo total del ciclo de vida solía ser uno de los principales argumentos utilizados para convertir los servicios públicos en aisladores compuestos ya que estos no requieren un lavado periódico en áreas de servicio contaminadas. Pero Tabouret argumenta que otra consideración igualmente importante es cómo se comportan los aisladores en circunstancias imprevistas y posiblemente extremas. Aquí, argumenta que los aisladores de vidrio endurecido funcionan excepcionalmente bien y ofrecen un rendimiento mecánico altamente estable. A continuación, lo diferencia con aislantes compuestos que, según él, ofrecen un comportamiento menos predecible a lo largo del tiempo y bajo todo tipo de tensiones.

«Un término que escuchamos cada vez más en estos días», dice Tabouret, «es una grilla resiliente», una grilla que puede resistir la prueba del tiempo y de lo que sea que se le arroje. Con esto, existe una creciente apreciación de que los aislantes no pueden ser tratados como productos básicos, especialmente cuando se trata de proyectos de 345 kV y superiores «.

Para resaltar el impacto de estas actitudes cambiantes en la selección de aisladores, afirma que hoy en día más de 100 operadores de sistemas de transmisión en los EE. UU. Usan vidrio en una aplicación u otra en comparación con solo cinco en 2010. Para poner esta tasa de utilización en una mejor perspectiva, señala que si bien hay más de 3000 servicios de energía en los EE. UU., solo alrededor de 150 tienen activos iguales o superiores a 230 kV.

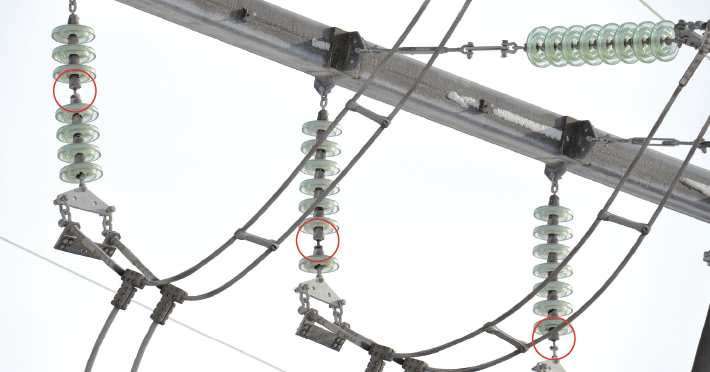

Al mismo tiempo, Tabouret enfatiza que aunque los aislantes de vidrio endurecidos ofrecen la posibilidad de un rendimiento eléctrico y mecánico a largo plazo altamente confiable, no todos los aislantes de vidrio son de la misma calidad. Autodestruirse, por ejemplo, es el modo de falla más típico para vidrio templado y también el criterio clave para que los usuarios evalúen la calidad comparativa. Si bien el mercado ha aceptado una tasa de hasta un disco destrozado por cada 10,000 por año, esta cifra puede ser incluso menor, pero a veces hasta 50 veces mayor. Eso significa que se debe tener cuidado para garantizar que se implementen los procedimientos adecuados al calificar proveedores alternativos e inspeccionar las operaciones de fabricación.

«La calidad de un aislante de vidrio», explica Tabouret, «comienza en el nivel del lote y también en la forma en que se diseña y opera el horno. Pero también incluye la detección de materias primas y los procesos de control de calidad emprendidos en cada etapa de producción. Finalmente, el ensamblaje de las tapas y los pernos es otro elemento en la calidad general del producto «.

Nueva capacidad de fábrica hasta 2,5 millones de discos

La idea de comenzar una operación de montaje de aisladores de vidrio en los Estados Unidos se remontó en 2008 y coincidió con el reconocimiento de que las actitudes hacia los aisladores en ese país habían comenzado a cambiar. Tabouret, que era una figura central que impulsaba tal inversión, explica que el momento resultó ideal no solo dada la creciente popularidad local del vidrio desde 2013, sino también por la adquisición del padre de Sediver, Seves, en octubre de 2014 por Triton con sede en Europa. . De hecho, las importantes inversiones de Triton en Seves entre 2015 y 2016 fueron clave para llevar a buen término el proyecto.

La nueva planta se encuentra en West Memphis, Arkansas, justo al otro lado del río Mississippi, en Memphis, Tennessee, que alguna vez fuera el hogar de leyendas de la música como Elvis Presley. Si bien es una región principalmente agrícola y también sede del gigante minorista, Walmart, la región también es un importante centro de transporte y base de la flota de aviones de Fedex, la más grande del mundo.

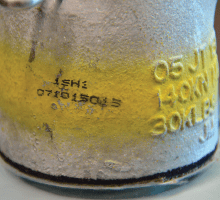

El gerente de planta, William Tucker, explica que uno de los objetivos principales en el diseño de la nueva operación era mantener todos los procesos iguales a los de otras operaciones de Sediver. «Somos idénticos en todos los aspectos a nuestras compañías hermanas en Italia y China», dice. «Eso incluye los mismos métodos de procesamiento, los mismos controles y todos los mismos componentes y materias primas. Además, todos los artículos recibidos, desde cemento hasta hardware, han sido precalificados por el centro Sediver R & D en Francia y se han inspeccionado en Shanghai antes del envío. Esperamos que esto siga en vigencia hasta que incrementemos la producción y estemos listos para calificar a potenciales proveedores locales «.

Esto significa que la rastreabilidad de cada parte se basa en informes de prueba emitidos por los proveedores extranjeros. Se planea un sistema de códigos de barras para cada pieza mientras se mueve a través del ensamble para más adelante en 2017 para cumplir con los requisitos de algunas utilidades locales.

Tucker, que tiene experiencia en la industria de calefacción, ventilación y aire acondicionado, participó en todas las etapas de la construcción de la nueva planta. También trabajó en Shanghai durante el montaje de la segunda línea de ensamblaje de esa planta, por lo que podría estar expuesto a todos los problemas al configurar exactamente esa línea en West Memphis.

Por el momento, la nueva operación se ejecuta con un turno y un poco más de 30 trabajadores. Actualmente se está reclutando personal adicional para un segundo turno, previsto para septiembre de este año, mientras que se espera que haya un tercer turno para fin de año. Cuando eso suceda, la producción anual total alcanzará la capacidad de la planta de entre 2,3 y 2,5 millones de discos.

Tucker acredita a las autoridades locales y universidades la valiosa selección y el entrenamiento previo al empleo durante la puesta en marcha. De hecho, Tabouret informa que la disponibilidad de tales programas de apoyo fue uno de los factores que impulsaron la decisión de ubicarnos aquí. «La rotación laboral es un tema clave para cualquier nueva operación de fabricación como esta», señala. «Por lo tanto, el apoyo externo para encontrar y capacitar a una fuerza laboral era claramente una ventaja».

La nueva instalación de West Memphis está equipada con un laboratorio completo en el que se realizan todas las pruebas necesarias, desde carga frontal empinada hasta termomecánica y carga defectuosa, entre otras. Tabouret señala que esta área se planificó como un centro técnico de experiencia más que solo un laboratorio que realiza pruebas de acuerdo con ANSI y otras normas. «La idea», dice, «era hacer de esta área una extensión de nuestra I + D central, ubicada en St. Yorre, Francia. Luego lo usaremos como una plataforma para compartir y diseminar nuestra experiencia en el campo de los aisladores «.

Al detenerse brevemente en el equipo que mide la resistencia mecánica, Tabouret y Tucker explican que la nueva operación de ensamblaje apunta a tal consistencia en la distribución de la carga de falla promedio como para cumplir con 3 o incluso 4 criterios sigma. También afirman que el comportamiento mecánico de los discos de vidrio es tan bueno que, incluso si la carcasa dieléctrica se rompe, el tocón seguirá cumpliendo la clasificación designada. «Garantizamos el 80%», dice Tabouret, «pero de hecho, nuestras pruebas han demostrado que logramos más del 100%».

Tabouret está convencida de que las actuales fuerzas del mercado en los Estados Unidos justificarán los US $ 15 millones invertidos en la nueva operación de ensamblaje. Él también diferencia la situación ahora versus 1989 cuando otra operación de este tipo en Carlstadt, Nueva Jersey se cerró debido a la disminución de la demanda.

«Por el momento», continúa, «vemos que nuestra batalla principal en los EE. UU. Es contra los aisladores poliméricos, no de porcelana, que suelen ser más costosos de comprar que el vidrio. Afortunadamente para nosotros, a medida que los servicios públicos analizan los diversos costos asociados con la falla del aislador, sus actitudes hacia las diferentes tecnologías están cambiando. Por ejemplo, debido a todos los procedimientos especiales necesarios para llevar a cabo el trabajo en línea con aisladores poliméricos, frente a la simple inspección «a simple vista» del vidrio, un número cada vez mayor nos dice que ya no usará estos por encima de 69 kV «.

También comenta que, si bien se estableció desde hace mucho tiempo en los EE. UU., El vidrio templado a veces todavía se considera una tecnología relativamente nueva. Por lo tanto, las comunicaciones con los clientes tienen como objetivo explicar que Sediver no es un nuevo jugador oportunista que ingresa para servir a un mercado local renacido. «Hemos estado aquí desde mediados de la década de 1960 y suministramos cientos de miles de discos de vidrio», dice Tabouret. «De hecho, muchos de nuestros aisladores de esa época todavía están en servicio». »

Publicación original:

«New Plant Supplies Growing North American Demand for Toughened Glass Insulators». Septiembre 3, 2018. INMR: Independent T&D Information Resources. <http://www.inmr.com/new-plant-supplies-growing-north-american-demand-toughened-glass-insulators/>.

Traducción Libre al Español por Técnica Fase, S.A. – Representantes de SEDIVER en la República Bolivariana de Venezuela

This Post Has 0 Comments